Le montage de la motorisation sous le pont est atypique. En effet, au lieu de séparer la partie mécanique de la partie électronique, j’ai choisi d’utiliser la carte électronique comme support du moteur. Une plaque époxy de 1,6mm d’épaisseur a une rigidité suffisante pour supporter le poids du moteur et comme on le verra dans l’article suivant, la hauteur du pont est réglable.

La carte doit s’inscrire dans le cercle du pont tournant PECO NB-55. Le diamètre externe de la fosse est de 154mm. La dimension choisie est de 132mm x 80mm, ce qui correspond à une diagonale de 154mm en limant un peu les coins. Ces dimensions permettent de placer un Arduino Nano entre le petit côté et le moteur pas-à-pas ou bien, pour la version PIC + CAN pour mon réseau, un PIC en boîtier DIP 28 broches comme le 18F26K80 et le transcepteur CAN. Elle permet aussi d’utiliser une roue codeuse de grand diamètre sans placer les capteurs sur une diagonale.

Vu côté composants, avec l’alimentation et la DRV8824 en haut et l’Arduino Nano en bas, la partie commande et l’alimentation sont placées à gauche, la partie relais pour l’alimentation traction et les capteurs de position sont placés à droite.

Lors du montage du prototype, il est apparu que le connecteur d’alimentation de la DRV8824, en haut à gauche sur la photo, était mal placé. En effet, la prise qui vient se brancher dans le connecteur dépasse un peu côté cuivre et gêne le mouvement de la roue. Une pièce d’époxy de 1mm d’épaisseur vient donc s’insérer sous le connecteur sur la carte prototype. Dans la version définitive, le connecteur sera déplacé sur le petit côté de manière à ne pas gêner la rotation de la roue codeuse.

Supports de la DRV8824 et de l’Arduino Nano

Les deux modules sont montés sur des barrettes à broche femelle. L’espacement entre la carte et les modules est assez important, presque 10mm, et permet de monter des composants sous les modules. Cette caractéristique est assez peu exploitée sur la carte prototype mais pourrait permettre une conception plus compacte en implantant les transistors de commande des relais et des capteurs ainsi que les résistances sous l’Arduino Nano.

Les capteurs IR par reflexion

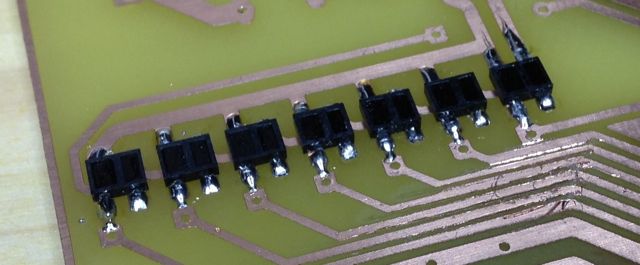

Les capteurs sont les OMRON EE-SY193 déjà présentés. Ces capteurs sont en boîtier CMS et soudés côté cuivre. Contrairement à des composants ordinaires qui peuvent être soudés un peu n’importe comment pourvu qu’électriquement tout soit correct, ces capteurs doivent être soudés à leur emplacement précis afin d’être bien alignés au centre des zones noires et blanches de la roue codeuse.

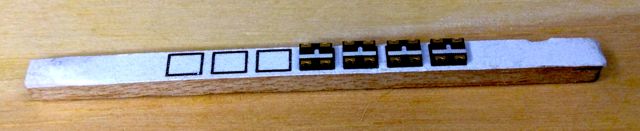

La technique pour souder correctement et rapidement ces composants consiste à les coller à la colle en bombe sur une barre de largeur équivalente à celle du EE-SY193. En l’occurrence, une barre en laiton 3mm x 2mm a été utilisée. L’empreinte des composant est imprimée sur une feuille et collée sur la barre. La barre est ensuite passée à la colle en bombe puis les composants sont disposés à la brucelle.

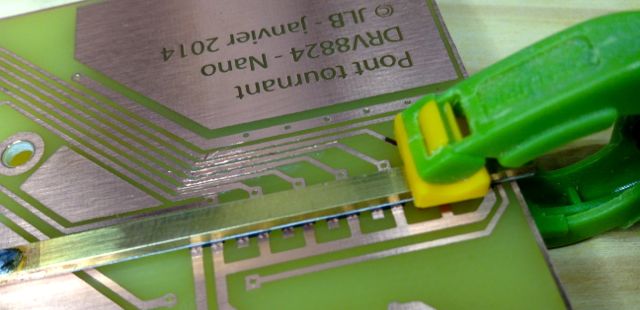

Il suffit ensuite de retourner et positionner l’ensemble sur la carte et de le maintenir avec une pince. Les deux mains restent libres pour les soudures.

Les premier essais ont montré un fonctionnement tout à fait satisfaisant de la commande du moteur. Notamment, le moteur ne rayonne pas au point de perturber l’électronique. La résistance en série avec les LED IR des capteurs ayant été mal calculée (180Ω au lieu des 90Ω indiqués dans « La carte de commande de pont tournant version Arduino (1) »), le niveau bas, obtenu pour les zones blanches, était insuffisant car le faisceau IR incident était trop faible et engendrait parfois des lectures erronées. La qualité de réalisation de la première roue codeuse était également insuffisante [1]. Le remplacement de la résistance de 180Ω en série avec les LED IR par une résistance de 100Ω a résolu les problèmes de niveau bas.

Le prochain article traitera du montage de la motorisation sous le pont tournant.

ModelleisenbahN

ModelleisenbahN