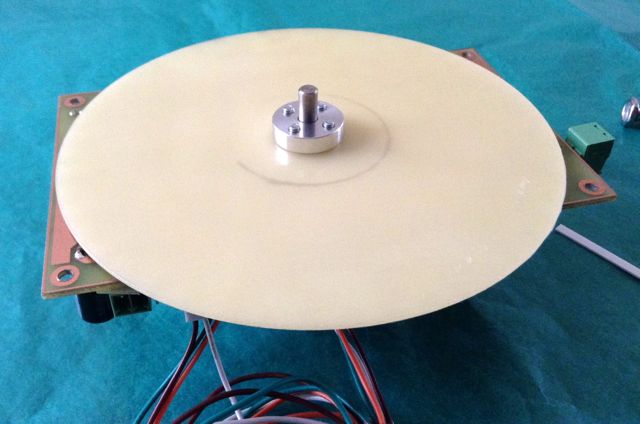

Le montage est atypique. En effet, au lieu de séparer la partie mécanique de la partie électronique, j’ai choisi d’utiliser la carte électronique comme support du moteur. Une plaque époxy de 1,6mm d’épaisseur a une rigidité suffisante pour supporter les 260g du moteur.

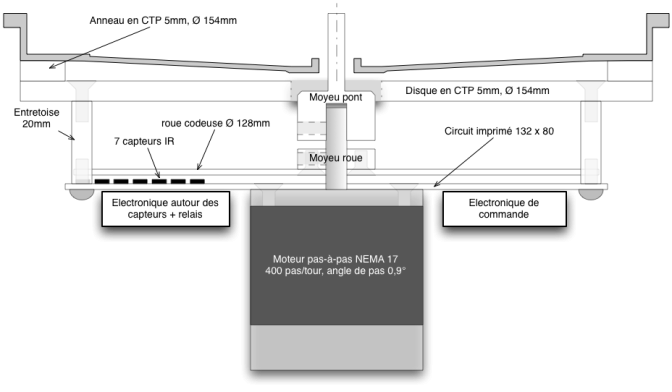

Voici vu en coupe le montage de la motorisation et de l’électronique sous le pont.

La roue codeuse

Comme expliqué dans « Détection du zéro du pont tournant » le moteur présente 100 positions distinctes qu’il faut être capable de reconnaître. La roue codeuse est un disque comprenant 7 cercles concentriques. Chacun de ces cercles correspond au codage d’un bit de la position du moteur. Une zone blanche correspond à un 0 et une zone noire à un 1. Pour une position angulaire données, la roue codeuse présente donc aux capteurs 7 bit permettant de coder en binaire la position de la roue et donc du moteur.

Il existe des logiciels permettant de dessiner automatiquement une roue codeuse. Malheureusement il ne permettent souvent que de coder un nombre de positions en puissance de 2. Ils ne prennent pas non plus en compte certaines subtilités de dessin ou la compensation de certaines erreurs.

En effet, sur la carte prototype, les composants ont leur centre géométrique aligné sur le rayon de la roue codeuse. Mais leur centre optique, c’est à dire l’endroit du composant où sont disposés la LED IR et le phototransistor, est décalé. Ceci est indiqué sur la datasheet du EE-SY193. Or, le cercle le plus à l’intérieur de la roue codeuse présente des zones noires ou blanches de largeur inférieure à la largeur du composant. Pas conséquent le centre optique tombe assez proche du bord de la zone, ce qui peut entraîner des lectures erronées. Il est donc nécessaire de décaler l’angle du 0 des cercles selon leur position pour recentrer la zone qui code le bit sur le centre optique du capteur.

À cet effet, j’ai donc écrit un programme en C qui génère un fichier source LaTeX/Tikz contenant les commandes graphiques de dessin de la roue. pdfLaTeX génère un document PDF à partir de ce fichier source.

La roue codeuse est imprimée sur du papier et collé sur un disque découpé dans de l’époxy 1mm d’épaisseur. Le disque est fixé sur l’axe du moteur au moyen d’un moyeu Pololu pour arbre de 5mm référence 1998.

Ce moyeu est muni d’une vis de blocage dont l’extrémité est plate. Afin de garantir un blocage plus durable, elle a été remplacée par une vis de blocage d’extrémité pointue.

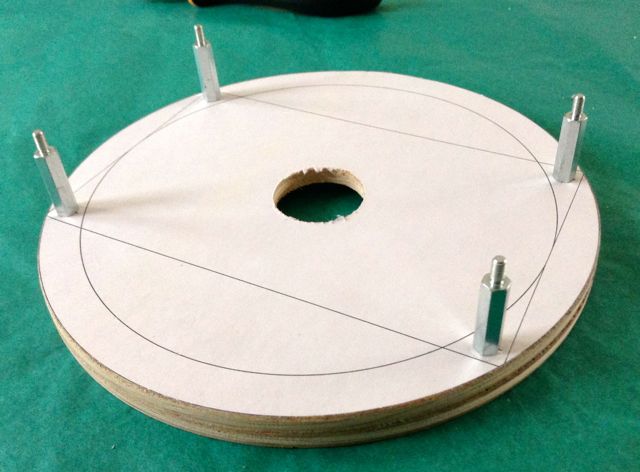

L’embase du pont

L’embase est en contreplaqué de 5mm. Elle est formée d’un disque et d’un anneau soutenant le pourtour du pont PECO dont la fosse présente une pente. Cette pièce a été tournée à la perceuse. Deux disque de CTP ont été grossièrement découpés puis collés ensemble en ne mettant de la colle que sur l’extérieur et sur une largeur correspondant à la largeur de l’anneau.

Ensuite, la pièce a été tournée pour la rendre parfaitement circulaire et la partie centrale du disque a été retirée en creusant un sillon avec la pointe d’une rape. Le centre a ensuite été évidé pour laisser passer le moyeu de fixation du pont.

Il reste maintenant à programmer l’Arduino pour permettre une rotation à la demande et le réglage des positions correspondant aux voies de sortie.

ModelleisenbahN

ModelleisenbahN

Messages

15 août 2014, 14:03, par railenbois

Bonjour

j’ai lu dans tous les sens votre article et je reste impressionné par votre méthodologie ,j’ai aussi un pont tournant Peco en Ho et votre conception m’intéresse ,mais je n’ai pas trouvé deux choses ,le plan de la plaque cuivrée et le descriptif de la roue codeuse Bonne continuation pour la suite

Dans l’avenir mes moteurs d’aiguilles passeront en servos régit par le logiciel de commande

Marcel

4 mai 2015, 08:48, par le sage. joel

Bonjour

Une question, pourquoi utiliser un secteur pour avoir la position du pont avec un moteur pas à pas plutôt qu une initiation par un tour complet au démarrage et faire confience au moteur pas à pas qu il ne sauteras pas de pas ?

Si le moteur était un moteur continu ’alors j’ai comprendrais l utilité du positionnement du plateau par secteurs codés

Sinon exelent article pour utilisation d un arduino

Cdl

5 mai 2015, 14:08, par Jean-Luc

Bonjour,

Merci du compliment.

Le choix est expliqué dans cet article : « Détection du zéro du pont tournant »