Comme présenté dans « État de l’art », il existe de nombreuses façons de monter un servo-moteur en modélisme ferroviaire. Voici la solution choisie sur mon réseau. Il s’agit d’une solution similaire à celle de Pierre mais adaptée à des micro-servos.

Cahier des charges

L’actionneur doit répondre à des exigences de mise en œuvre :

- Un encombrement raisonnable. Notamment, il doit être possible de mettre deux actionneurs côte à côte sur deux voies parallèles avec un entraxe de 26,5mm (entraxe PECO). La hauteur sous la plateforme est moins cruciale dans la mesure où je me suis débrouillé pour ne pas avoir d’aiguille au dessus d’une voie.

- Un démontage facile. Notamment le démontage partiel : dépose du palonnier, dépose des contacts de fin de course, dépose du servo lui-même. La dépose du palonnier est essentielle car glisser la tige dans le trou de la traverse n’est pas des plus commodes.

- Un coût raisonnable, c’est à dire comparable à un actionneur à fil à mémoire.

- Les deux orientations doivent être possibles. C’est à dire que l’actionneur doit pourvoir se monter dans une position et également tourné de 180°.

Il doit aussi satisfaire des exigences fonctionnelles :

- La commutation de l’alimentation du cœur de l’aiguille. Cette commutation doit être faite de manière à ce qu’elle ne provoque pas de court-circuit : la commutation doit être cohérente avec les contacts des lames de l’aiguille sur les rails.

- Le retour de la position de l’actionneur. Le calculateur qui s’occupe de la commande de l’actionneur pourra ainsi confronter la consigne que l’actionneur doit suivre et sa position effective. Plus de détails seront donnés dans l’article sur les cartes de commande des actionneurs à servo-moteur.

Satisfaire les exigences de mise en œuvre

Le démontage facile implique une liaison simple entre le servo et la tringle qui passe dans la traverse de l’aiguille. Cela disqualifie les actionneurs où le mouvement en renvoyé par une tringle intermédiaire.

La faible largeur ne peut être obtenue qu’en positionnant le servo avec sa plus grande dimension dans la direction de la voie.

La liaison simple concoure aussi à un prix de reviens raisonnable et à un temps de montage court.

Le coût et l’encombrement peuvent rester très faible. En effet, les micro-servos sont disponibles à faible coût, on peut presque parler de consommables. Voir par exemple les servos distribués par Hobby King. Le servo lui même revient donc à moins de 2€ pièce. À cela il faut ajouter des interrupteurs de fin de course donc le coût unitaire peut descendre à moins de 50 centimes pièce et de la quincaillerie.

La possibilité de monter l’actionneur dans un sens ou un autre s’obtient en rendant son empreinte (fixation, sortie de la tringle de commande de l’aiguille) symétrique.

Satisfaire les exigences fonctionnelles

Tout d’abord un mot sur les systèmes existants en modélisme ferroviaire. Ces systèmes peuvent être autonome, à charge pour l’utilisateur d’ajouter une interface permettant d’envoyer des ordres aux servos ou peuvent intégrer une interface numérique comme le DCC [1]. On peut citer :

- Les systèmes Tam Valley. Tam Valley propose des décodeurs monoservo, des décodeurs 4 servos. Ces deux systèmes intègrent un décodeur DCC et ne fonctionnent donc qu’en DCC. En revanche l’Octupus III assure seulement le fonction de pilotage des servos. Il peut être connecté à un décodeur DCC ou bien commandé directement par des boutons pour une exploitation dite analogique.

- Chez Viessmann, on trouve un boîtier de commande monoservo utilisable en DCC en ajoutant un décodeur ou en analogique.

À ma connaissance, aucun produit commercial pour la commande de servos en modélisme ferroviaire n’inclut d’entrées pour les interrupteurs de fin de course.

Par conséquent, la rétrosignalisation de la position des aiguilles est basée sur la consigne et non sur l’état réel de la mécanique. Il en découle qu’en cas de panne du servo-moteur, l’état réel diffère de l’état connu par l’informatique ou par l’opérateur avec pour conséquence des court-circuits sur la commutation du cœur de l’aiguille [2] et des erreurs d’exploitation pouvant conduire à des collisions ou à des déraillements.

Il est donc nécessaire de baser la rétrosignalisation sur la position mécanique des aiguilles. Idéalement le capteur devrait rendre compte de la position des lames ou à défaut de la traverse. C’est assez difficile à mettre en place, surtout de manière invisible. On se contentera donc de la position effective du palonnier du servo au moyen d’interrupteurs de fin de course.

La conception

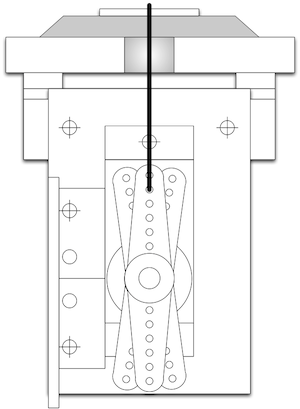

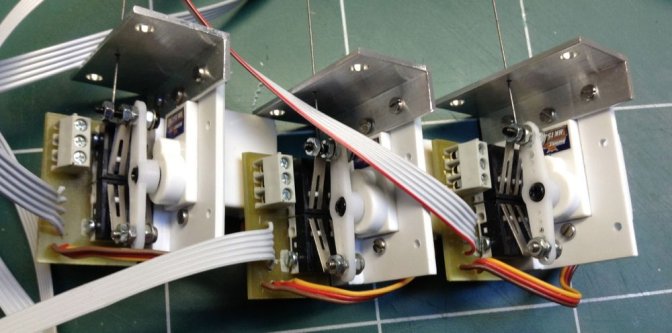

Le servo est donc positionné de manière à ce que le plan du palonnier soit perpendiculaire à la plateforme de voie et parallèle aux traverses.

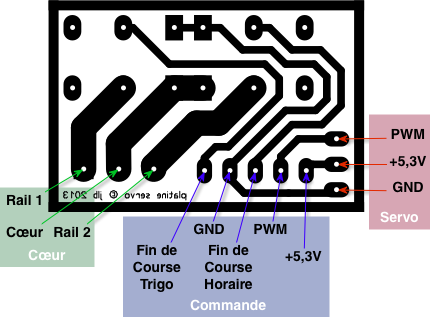

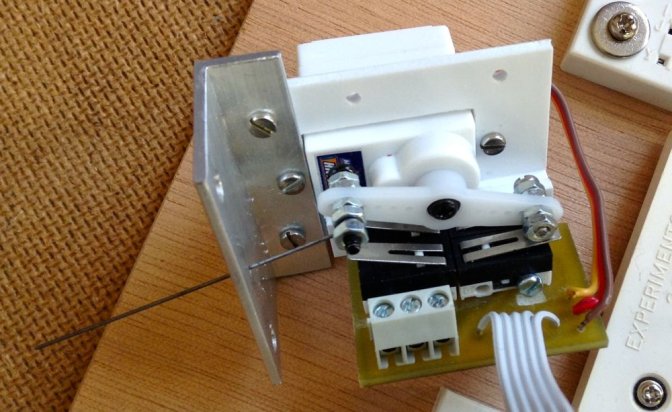

Une petite platine découpée dans de la carte plastique de 2 mm supporte le servo. Elle est fixée sur une cornière en aluminium de 20 mm x 10 mm. Cette cornière possède un perçage pour laisser passer la tringle et deux trous de fixation. La platine supporte aussi les 4 interrupteurs de fin de course : 2 servent à commuter l’alimentation du cœur de l’aiguille, les deux autres servent à renvoyer la position à la carte de commande. Les interrupteurs de fin de course sont soudés sur un petit circuit imprimé qui comporte aussi un bornier pour l’alimentation du cœur.

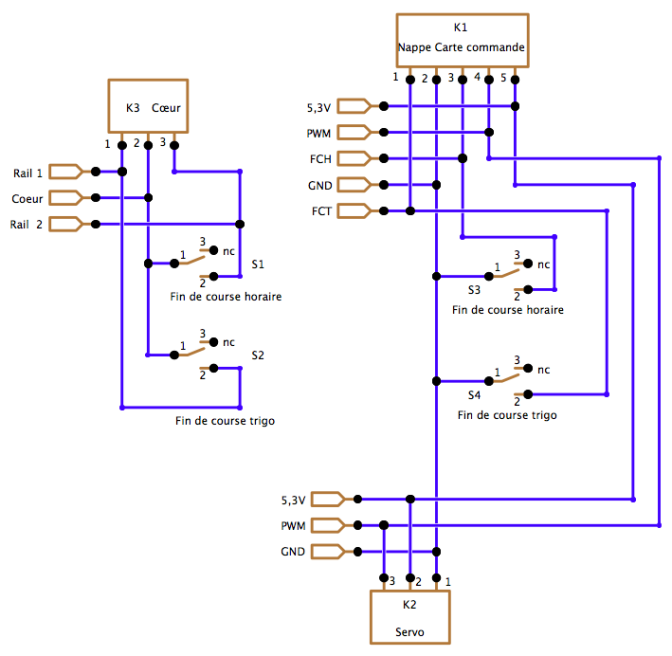

Le schéma de ce CI est le suivant :

La prise d’origine du servo est coupée et les fils sont directement soudés sur le CI. Une nappe De 5 fils (5,3V, PWM, Fin de Course Horaire, GND, Fin de Course Trigo) raccorde la platine à la carte de commande.

Le CI est fixé sur la platine au moyen de 2 vis de M2x20mm qui passent par les trous de fixation des interrupteurs de fin de course. La platine est percée à 4mm de manière à pouvoir ajuster les fins de course par rapport au palonnier.

Pour appuyer sur deux fins de course simultanément, il est nécessaire de munir le palonnier de deux tiges aux extrémités. Ces tiges sont réalisées avec des vis et des écrous.

L’actionneur est assemblé exclusivement avec des vis, rondelles et écrous. Tout ou presque est démontable.

Fixation sous la plateforme

L’actionneur est fixé au moyen de 2 vis de 3mm à tête fraisée. On perce la plateforme à égale distance de part et d’autre de la voie (écartement de 30mm). À cet effet, un gabarit a été fabriqué. Deux écrous tiennent les vis par dessous. L’actionneur est ensuite boulonné en place.

Coût d’un actionneur

Les 42 actionneurs prévus pour le réseau nécessitent les composants suivants :

Quincaillerie

- Cornière aluminium brut 20 mm x 10 mm en 2 m : 8,65€ (Castorama) ;

- Plaques de styrène blanche opaque Evergreen au format 200x530 mm épaisseur 2,00 mm / 2 plaques : 15,50€ (Micro-modèles), il restera du rab pour les bâtiments ;

- Corde à piano de 0,5mm, 3m : 0,90 (Micro-modèles) ;

Visserie

Fixation des actionneurs sous la plateforme :

- 200 vis à tête fraisée de M3x16mm : 2,15€ (TME)

- 200 écrous M3 : 1,14€ (TME)

Fixation du servo sur la platine et de la platine sur la cornière :

- 100 vis M2x6 : 0,8€ (TME)

- 100 vis M2x8 : 0,85€ (TME

- 200 écrous M2 : 1,5€ (TME)

Système d’appui sur les fins de course et de fixation de la tringle de commande

- 100 vis M2x12 : 0,7€ (TME)

- 100 vis M2x10 : 0,6€ (TME)

- 450 écrous M2 : 3€ (TME)

Composants

- 168 interrupteurs de fin de course miniatures (1A) : 40€10 (TME)

- 42 borniers 3 points, pas 3,5mm : 11€10 (TME)

- 42 servo-moteurs HK15178 : 77€70 (HobbyKing)

- 30m de câble en nappe 10 conducteurs : 11€ (TME)

- 42 connecteurs pour cosses à sertir : 3€90 (TME)

- 500 cosses pour les connecteur : 7€33 (TME)

- Circuit imprimé à graver : 5€50 (TME)

Soit une somme totale d’environ 190€ et 4€50 par actionneur. Qui dit mieux ?

Réalisation

Le prototype a été testé avec succès. Ces tests ont permis de déterminer la diamètre de la tringle (corde à piano de 0,5mm de Ø), l’écartement entre la cornière et la plateforme (l’épaisseur des écrous est suffisantes) et le réglage des fins de course. Les 42 cornières nécessaires ont été découpées et percées. 6 des 9 exemplaires destinés à équiper la gare ont été assemblés. Les efforts portent maintenant sur la carte de commande qui fera l’objet d’un prochain billet.

ModelleisenbahN

ModelleisenbahN

Messages

16 février 2014, 16:22, par Yvon BOTTAU

Bonjour

Tout d’abord, félicitations pour ce site qui est une source très importante d’idées, de conseils, d’astuces etc… pour la réalisation d’un projet de réseau !

Maintenant en retraite, je me lance dans la réalisation d’un modeste réseau tour de pièce, en HO.

Ce réseau comporte 25 appareils de voies (21 aiguilles et 4 TJD) le rails utilisé est de Peco code 100 électrofrog.

Etant aéromodélisme depuis de nombreuses années, mon idée était de réaliser des moteurs d’aiguillages à base de servomoteurs.

J’ai donc trouvé une source d’idées importante sur votre site.

Petite question : Pourquoi 2 inters à lamelle "fin de course" pour l’alimentation de la pointe de coeur, alors qu’en utilisant l’inverseur, un seul inter suffit ?

Je pense que le but est que la pointe de coeur ne soit alimentée, simplement lorsque le basculement est terminé…

Pouvez vous me le confirmer et il y a t’il une autre raison.

En vous remerciant pour une petite réponse.

Cordialement

Yvon

Voir en ligne : Moteur d’aiguille

16 février 2014, 17:35, par Jean-Luc

Bonjour,

Merci de vos compliments.

Effectivement, je n’utilise pas le contact correspondant à l’interrupteur non enfoncé pour réalimenter le cœur.

En effet, en utilisant un seul fin de course, il est nécessaire d’être sûr que le contact des lames d’aiguille sur le rail est en phase avec l’interrupteur. Il n’y a pas de zone neutre au milieu du mouvement. Si le fin de course décolle alors que la lame d’aiguille est encore en contact avec le rail, on a un court-cirduit.

Il est donc nécessaire d’avoir un montage des moteurs très soigné et ce n’est pas toujours facile.

Avec une zone neutre au milieu du mouvement de l’aiguille, les lames sont non alimentées entre le moment où elles quittent un rail et le moment où elles entre en contact avec l’autre, ce qui garantit l’absence de court circuit.

Cordialement

12 décembre 2016, 16:37, par Dominique Donnat

Bonjour,

j’ai entrepris la réalisation "à l’identique" d’actionneurs comme les vôtres. J’ai commandé les mêmes servos HK15178 donnés pour 1,2 cm×kg et les mêmes microswitches. La seule différence est que je suis en HO, donc la course de la traverse mobile est peut-être un peu supérieure (je l’estime à 3 mm). Les aiguilles sont des Tillig.

Je tombe sur un problème apparemment de puissance du servo : en effet, il doit vaincre la rigidité des lames d’aiguilles (Mes aiguilles sont des Tillig sans articulation de lame, les lames sont flexibles) ET du ressort du microswitch. Même avec un seul switch, le servo arrive en limite (il grogne) dès le franchissement du point de commutation, ce qui limite la course et les lames d’aiguilles ne sont pas encore bien plaquées.

Avez-vous rencontré (et si oui, comment vous en êtes-vous sorti) le même genre de difficulté ? surtout que vous, vous avez deux étages de microswitches.

Merci de vos éventuelles lumières.

21 janvier 2015, 13:38, par JM

Bonjour à vous,

Félicitation pour la présentation.

Comme Yvon, je suis à la retraite mais depuis peu.

Je désire reprendre mon réseau HOm et le moderniser en le "DIGITALISANT".

En lieu et place des relais téléphoniques, je souhaite monter une solution motorisée compatible avec la centrale et le reste du matériel LENZ.

1 La solution présentée est-elle compatible avec la commande par une commande numérique et Train Controller ?

2 Comment se procurer le circuit imprimé ? (50 environ)

Cordialement.

JM

22 janvier 2015, 23:34

Bonsoir,

C’est compatible avec tout décodeur d’accessoire prévu pour des servomoteurs. Par contre je ne sais pas si on peut remonter, via un bus de rétrosignalisation comme expressnet la position effective des servos, je ne connais pas bien le matériel DCC. Peut-être avec une Lenz LR101.

Pour le circuit imprimer, je vais voir (dès que j’aurai un peu de temps) combien je peux en mettre sur une plaque 10x10, ce qui permettrait de les commander chez Electrodragon (environ 20€ pour 10 plaques 10x10) mais il faudrait ensuite les débiter avec une scie circulaire d’établi avec un disque diamanté (genre Proxxon)

Cordialement

20 juin 2016, 22:29, par Jean

Bonjour

Très très intéressant.

Je souhaiterais faire le circuit imprimé mais en imprimant le typon du site, il me parait très grand par rapport au servo.

Comment se procurer le typon en payant un droit.

je n’ai pas vu comment se le procurer à la bonne taille.

Merci pour votre réponse.

26 janvier 2015, 19:35, par clochar974

Bonjour,

Tout d’abord, bravo ! pour toutes ces réalisations et les réflexions qui les sont précédées. Je découvre votre blog et je vais le consulter souvent.

Juste une petite question pratique : qui est ce fournisseur "TME" que je suis incapable de trouver sur le web ?

Merci et bon courage pour la suite !

29 janvier 2015, 07:20, par Jean-Luc

Bonjour,

merci ci pour vos compliments. Voici le lien de TME. Bonne journée.

16 septembre 2015, 16:06, par marc

Bonjour

super votre site , je viens de le mettre sur mon blog de train...

juste une petite question car je n’ y connais absolument rien en électricité et électromécanique, donc.

est- il possible de commander ce petit moteur avec un e simple commande d’ aiguillage voir interrupteur..

merci marc

17 septembre 2015, 07:42, par Jean-Luc

Bonjour,

merci pour votre compliment :-)

Non, ce n’est pas possible de le commander sans électronique. Avec un arduino c’est simple à commander. Le logiciel que j’ai fait est prêt à l’emploi. Voir ici : Manœuvre des aiguilles avec des servo-moteurs.

Cordialement.

25 décembre 2015, 21:59, par Sergio

Bonsoir

Excellent article.... j’envisage la réalisation "à l’identique" et je suis en train de commander le matériel chez TME

J’ai un petit problème concernant les connecteurs (que je suppose aller au bout des cables en nappe 5 conducteurs)... je n’y connais rien dans ces connecteurs et ne sait pas quoi commander, la solution déconnectable me paraissant intéressante

Si quelqu’un peut m’aider ce serait sympa

Merci et bonnes fêtes à tous